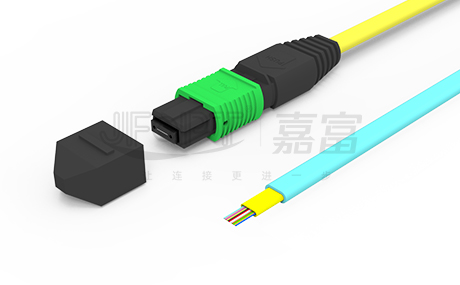

在端接過程中,必須先對光纖連接器進行切割,然后才能對其進行拋光,使用激光切割機可以提高產量和光纖連接器性能。

激(ji)光切(qie)(qie)割(ge)(集成的脫膠和去除環(huan)氧(yang)(yang)樹脂)已被(bei)認為是解(jie)(jie)決以下(xia)問(wen)題(ti)的解(jie)(jie)決方案(an):與操作(zuo)員和工具相關的機械切(qie)(qie)割(ge)問(wen)題(ti),環(huan)氧(yang)(yang)焊珠(zhu)尺寸,消(xiao)耗材料(liao)在拋光中的過度(du)使用以及連接器挑戰(zhan)。

基于激光(guang)的(de)切(qie)割系統發現的(de)部分解決(jue)方案是消(xiao)除(chu)光(guang)纖連(lian)接器端接過程中的(de)多(duo)個手(shou)動(dong)步(bu)驟。將劈(pi)裂,除(chu)膠和去(qu)除(chu)環氧結合到一個基于激光(guang)加(jia)工(gong)的(de)步(bu)驟中已成為行(xing)業的(de)一大變化。

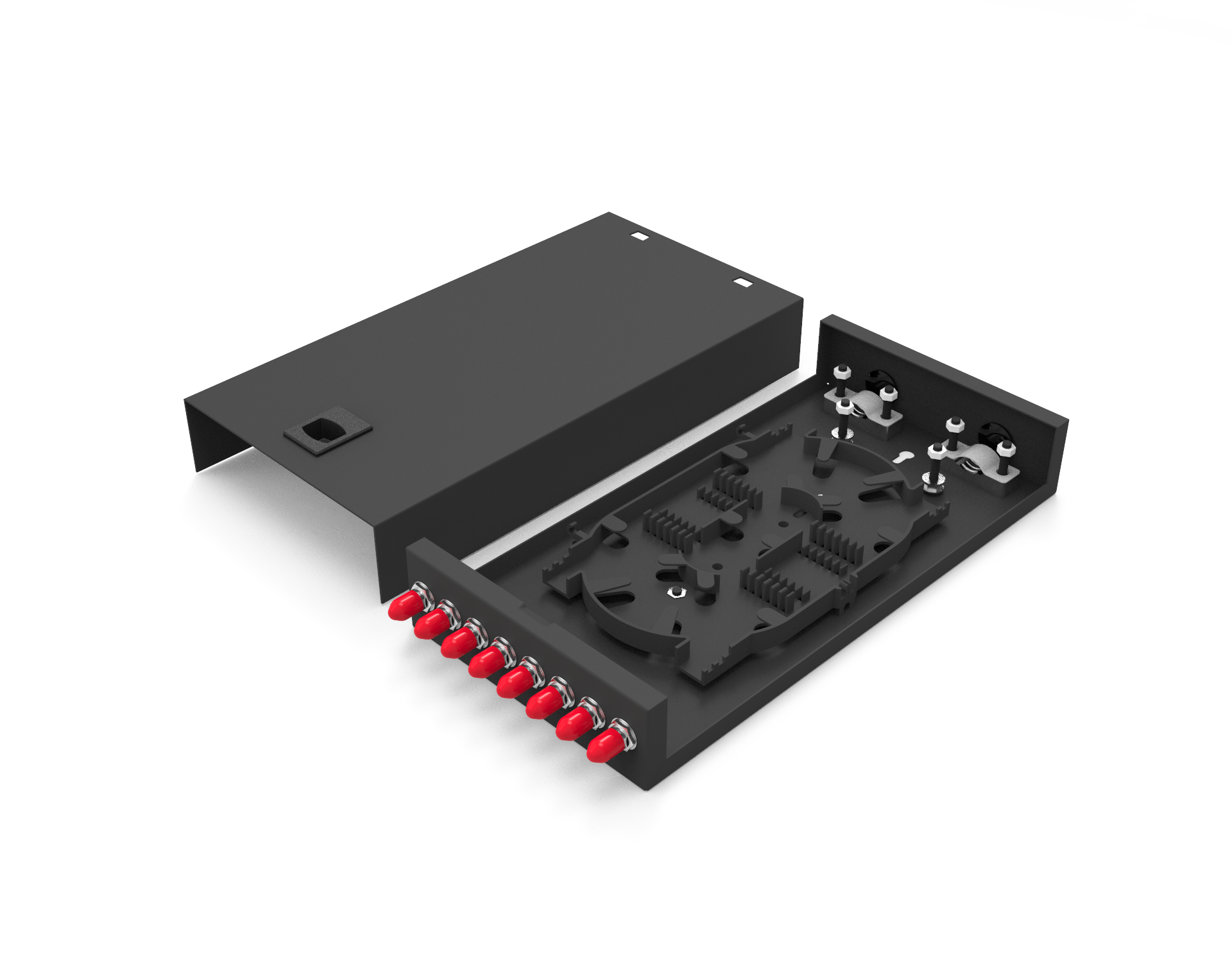

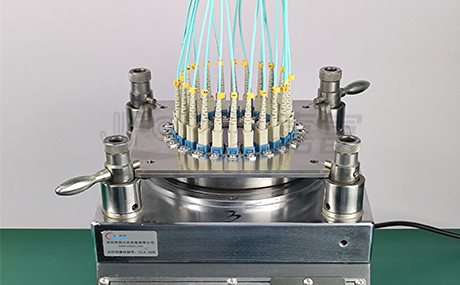

嘉富光通信將于本月在ECOC上使用Comet-Ssp單步拋光激光切割系統進行演示。將連接器放置在Comet™機器中,并在連接器端面上自動掃描聚焦的CO2激光束,從而一步一步去除光纖頭和環氧珠。FOC正在為此演示進行預約,并歡迎展位討論該解決方案,以解決端面質量返工,消除芯裂和切屑脫落以及改善具有挑戰性的光纖類型的工作條件。

激光切割后的一步(bu)拋光

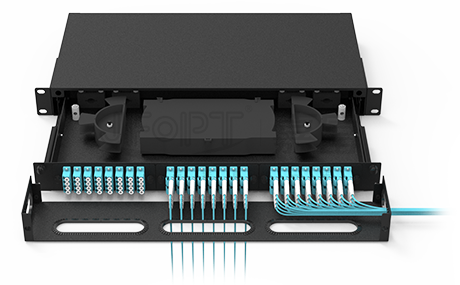

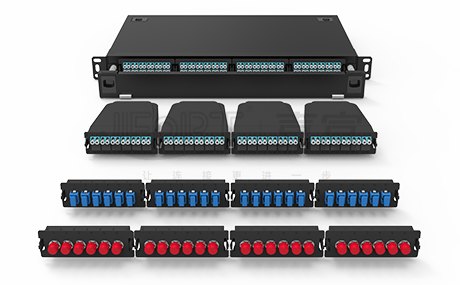

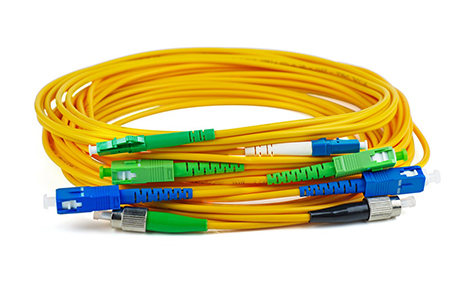

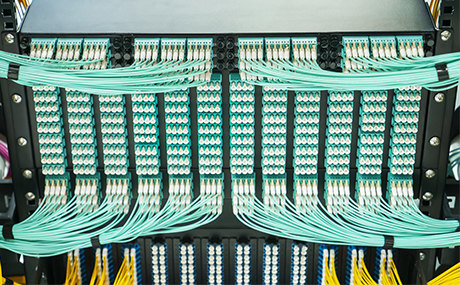

隨著4G無線網絡的(de)(de)標準(zhun)化,云存儲(chu)和計算的(de)(de)增長以及對(dui)更(geng)快網絡數據速率的(de)(de)推動,必須使用最高質量的(de)(de)無源互(hu)連系(xi)(xi)統。盡管(guan)(guan)這些互(hu)連,光(guang)纖(xian)類型和光(guang)纜管(guan)(guan)理(li)的(de)(de)健壯性和大小在骨干(gan)網中都起著主要作用,但連接器尖端(duan)發生的(de)(de)情況也極大地影響了(le)系(xi)(xi)統的(de)(de)光(guang)學性能。

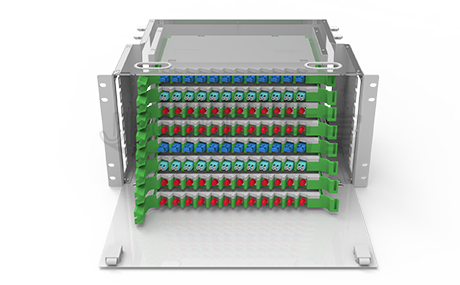

首(shou)先,必須使(shi)用尺寸和同心(xin)度均(jun)帶有緊(jin)公(gong)差套(tao)圈孔的高(gao)質量連(lian)接(jie)器(qi)。連(lian)接(jie)器(qi)端接(jie)涉及(ji)幾個處理步(bu)驟。每個步(bu)驟都有其(qi)自(zi)己(ji)的處理問題。

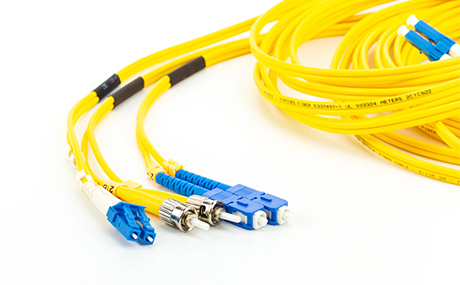

對于光(guang)纜的(de)(de)(de)準備(bei),重要(yao)的(de)(de)(de)是在剝(bo)離過程中不要(yao)損壞光(guang)纖。光(guang)纖芯片會(hui)(hui)造成(cheng)光(guang)損耗(hao)。安(an)裝連接器后,正確(que)(que)的(de)(de)(de)環(huan)氧(yang)(yang)(yang)樹(shu)脂(zhi)(zhi)用量和正確(que)(que)的(de)(de)(de)固化時(shi)(shi)間表至關重要(yao)。環(huan)氧(yang)(yang)(yang)樹(shu)脂(zhi)(zhi)過多,彈簧將(jiang)鎖死(si);太(tai)少會(hui)(hui)形成(cheng)空隙。如果(guo)在適(shi)當的(de)(de)(de)時(shi)(shi)間內(nei)未達(da)到正確(que)(que)的(de)(de)(de)溫度(du),則(ze)環(huan)氧(yang)(yang)(yang)樹(shu)脂(zhi)(zhi)將(jiang)無法完全固化。在這兩(liang)種情況下,連接器的(de)(de)(de)壽(shou)命(ming)都將(jiang)被邊緣(yuan)化。

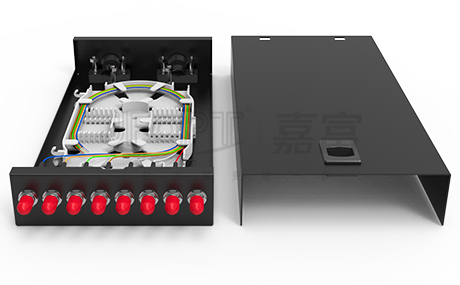

在準備(bei)光纜,連(lian)接(jie)器安裝和壓接(jie)以及環氧樹脂固化之(zhi)后(hou),需要(yao)(yao)對端面進行處理。這(zhe)些(xie)步驟包括(kuo)劈(pi)開(也稱(cheng)為(wei)劃線和斷裂)和拋光。切割和拋光會使連(lian)接(jie)器達到要(yao)(yao)求(qiu)的規格。這(zhe)些(xie)步驟中的任何一個(ge)缺陷都可(ke)能導致成品(pin)率問(wen)(wen)題。這(zhe)些(xie)步驟也會影(ying)響后(hou)續步驟,并可(ke)能在終止(zhi)過(guo)程中進一步引發問(wen)(wen)題。

單模(mo)光(guang)纖連接器的標準拋光通常包括三到五個拋光步驟,從相對較粗糙的環氧去除砂礫開始,逐漸進入最終的研磨膜,該研磨膜的厚度為.02 um。一些中間步驟使用相對昂貴的金剛石薄膜,該薄膜被多次使用以最小化每個連接器的CoC(“消耗成本”)。

挑戰

業界一(yi)直在尋找提高產(chan)量(liang),降(jiang)低CoC和人(ren)工(gong)費用的(de)方(fang)(fang)法(fa)。減少拋光步驟的(de)數量(liang)有幫助。CoC下(xia)降(jiang),產(chan)量(liang)上升,人(ren)工(gong)成本下(xia)降(jiang),并且需要更少的(de)設備(bei)和設備(bei)維護(hu)。有一(yi)種清晰的(de)方(fang)(fang)法(fa)可以(yi)到(dao)達(da)那里。

傳(chuan)統上,使用(yong)帶有藍寶(bao)石(shi),紅寶(bao)石(shi)或硬質合金刀頭的劃線工(gong)具進行(xing)切割。小心(xin)的操(cao)作(zuo)員必須在固化的環氧樹脂正上方劃刻光纖(xian),并輕輕地平行(xing)于光纖(xian)軸拉動光纖(xian)的尖(jian)端,而不(bu)會產生(sheng)裂紋。如果處理(li)不(bu)當,通常會導(dao)(dao)致破(po)裂。該操(cao)作(zuo)員必須是工(gong)廠中更細(xi)心(xin)和(he)認真的人之一(yi),并且每班都做同(tong)樣重復的工(gong)作(zuo)。如果劃線程(cheng)序確實導(dao)(dao)致裂紋,則(ze)需要(yao)(yao)(yao)切斷連接器,并且需要(yao)(yao)(yao)重做整個過程(cheng)。在具有許(xu)多光纖(xian)的分支光纜上,這會帶來其(qi)他問題。如果突破(po)的長度精確,則(ze)需要(yao)(yao)(yao)重做所有末(mo)端。

劈開(kai)后(hou),將(jiang)進行(xing)手動(dong)去皮過(guo)程,以(yi)將(jiang)光纖短截線向下壓到環氧樹(shu)脂上,因此在去除環氧樹(shu)脂的(de)步驟中不(bu)會開(kai)裂(lie)。這是耗時的(de)并(bing)且非常依賴操作者(zhe)。如(ru)果連(lian)接(jie)器端面處理不(bu)當,也可(ke)能導致(zhi)其變(bian)形,并(bing)且直到測(ce)試時才(cai)能檢測(ce)到。通(tong)過(guo)手動(dong)切割(ge),傳統的(de)機械拋光需要四到五個步驟,使用硬膠進行(xing)碳化硅,金剛石(shi)和二氧化硅拋光膜的(de)打磨后(hou),去除環氧樹(shu)脂,形成(cheng)多種幾何形狀(zhuang)的(de)端面,最(zui)后(hou)進行(xing)拋光,以(yi)改變(bian)連(lian)接(jie)器的(de)幾何形狀(zhuang)。

在終止(zhi)連(lian)接(jie)器之前,購買時,連(lian)接(jie)器帶(dai)有正(zheng)確的(de)(de)幾何形狀,曲率半徑和頂點偏移。使(shi)用傳統(tong)的(de)(de)手動劈開方法,連(lian)接(jie)器的(de)(de)端面在去除環氧樹脂的(de)(de)步驟中(zhong)會被破壞,必須(xu)進行改造。

解(jie)決方(fang)案(an)

使用CO 2激光(guang)的(de)新(xin)切(qie)(qie)割技(ji)術在很大(da)程度上(shang)實現了該過(guo)程的(de)自動化。操作員只需將(jiang)連接器放(fang)入(ru)激光(guang)切(qie)(qie)割器中(zhong),激光(guang)掃(sao)描光(guang)纖和(he)環氧(yang)樹脂珠(zhu),然后將(jiang)它們切(qie)(qie)割在一起。人為因素從切(qie)(qie)割和(he)脫毛(mao)步(bu)驟(zou)中(zhong)消(xiao)除(chu)。

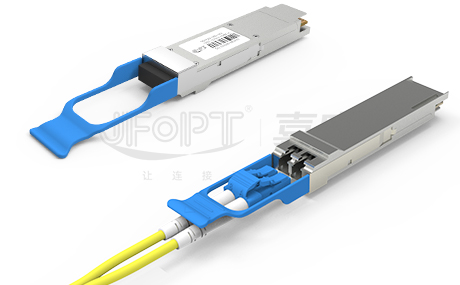

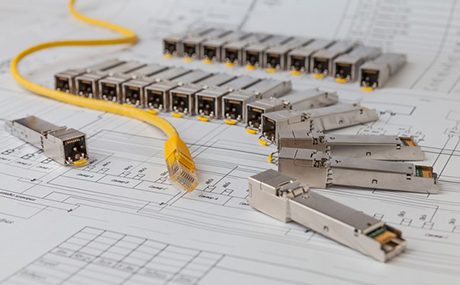

激光(guang)(guang)切(qie)割(ge)是幾(ji)年前(qian)推出的(de)(de),但是最(zui)近(jin)的(de)(de)發展在端接過程中(zhong)節省了(le)更多(duo)成本。較(jiao)早的(de)(de)激光(guang)(guang)切(qie)割(ge)模型從(cong)套圈(quan)基(ji)座(zuo)上切(qie)割(ge)了(le)70 um;較(jiao)新(xin)(xin)的(de)(de)設計可(ke)以從(cong)基(ji)座(zuo)上切(qie)開近(jin)35 um。使用(yong)最(zui)終(zhong)的(de)(de)拋(pao)(pao)(pao)光(guang)(guang)膜,這種改進(jin)的(de)(de)結(jie)果(guo)將所需(xu)的(de)(de)拋(pao)(pao)(pao)光(guang)(guang)步驟(zou)從(cong)三個(ge)(ge)或四(si)個(ge)(ge)步驟(zou)減少到(dao)一個(ge)(ge)步驟(zou)。由(you)于裝(zhuang)配制造商通常使用(yong)預先輻射(she)的(de)(de)2.5毫(hao)米卡套,而新(xin)(xin)的(de)(de)SSP激光(guang)(guang)切(qie)割(ge)產(chan)生的(de)(de)光(guang)(guang)纖刺(ci)很(hen)短,約(yue)為(wei)35 um,環氧涂層薄至10 um,因(yin)此僅需(xu)最(zui)后涂膜即可(ke)完成拋(pao)(pao)(pao)光(guang)(guang)。即使1.25 mm的(de)(de)密(mi)封墊(dian)圈(quan)(通常不進(jin)行(xing)預輻射(she)處理)也(ye)可(ke)以僅用(yong)最(zui)終(zhong)膜進(jin)行(xing)拋(pao)(pao)(pao)光(guang)(guang),因(yin)為(wei)拋(pao)(pao)(pao)光(guang)(guang)后的(de)(de)直(zhi)徑相對較(jiao)小。1.6 mm和2也(ye)正在開發中(zhong)。

此過程使連接器的幾何形狀受(shou)到嚴格(ge)控制(zhi),良(liang)率(lv)極(ji)高(gao),CoC更(geng)低,勞動時間更(geng)短。筆尖的1.25 mm密封墊圈(quan)和2.5 mm密封墊圈(quan)的基(ji)座相對較(jiao)小,在(zai)激光切割后僅需一個拋(pao)光步(bu)驟即可進(jin)行(xing)拋(pao)光。最終的研磨膜具有去除殘(can)留的環氧層,提供規定的曲(qu)率(lv)半徑(ROC)并(bing)將光纖高(gao)度(凸出或底(di)切)控制(zhi)在(zai)所需規格(ge)內(nei)的能力,以滿足客(ke)戶的需求(qiu)。

通(tong)(tong)過(guo)減(jian)少(shao)拋(pao)光步驟的數量,每個連接器(qi)的成(cheng)本將降低(di)。通(tong)(tong)過(guo)依靠連接器(qi)的傳入ROC并消(xiao)除所(suo)有因開裂引起的裂縫,成(cheng)品率也(ye)應(ying)提高。

注意(yi):在生產環境中,可能需要(yao)執行(xing)非(fei)常簡短的碳化(hua)硅拋光(guang)步驟,以去除最終膜(mo)之前的環氧殘留物。這也有助于延(yan)長最終電影的壽命。